科恩金字塔纳米型(Pyramid Nano)加工中心专为大批量、高精度和最好表面粗糙度的生产要求而设计。一体式自动上料系统允许无人值守,甚至五轴联动加工时也可以。

科恩金字塔纳米型采用静压导轨和静压丝杠,具有无摩擦、无磨损、无噪音、高刚性、低能量损耗和优异的吸振性等特点,可以实现高加速度和最小为0.1 微米的直线轴的移动,且即使在很小进给时也可实现无摩擦力移动既无移动的迟滞和跳跃式移动,并且在大切削力加工时,运动链具有低的运动敏感度。

机床特征

•静压导轨,静压驱动

•重复定位精度PS±0.3微米

•加速度10米/秒2 (1g)

•进给速度30米/分钟

•带扭矩电机驱动的数控高精度分度头为5轴联动加工时提供更大的动态力

•带定向换刀的矢量控制的铣刀主轴,刀柄为HSK25,HSK40;可选中心冲液

•一体化20工位工件库(工件最大为70×70×150mm)

•自动激光测量刀具长度和半径,刀具同轴度带红外数据传输的接触式测针自动工件测量系统

•硬钢铣削(最大可加工硬度为HRC64)

•可加工石墨和陶瓷

•床身采用科恩专利技术的ARMORITH材料

•一体式的中央温度管理系统,可对各运动轴、液压系统、电控柜的冷却和冷却装置进行控制管理

•整合相关设备,使机床更加紧凑

•可选坐标磨削程序

强大的矢量控制主轴(也可选用其他类型主轴)

数控高精度分度头(4轴、5轴时)

可选32位、64位、96位自动换刀刀库

带24个工位自动更换工件库,也可以选36个工位、60个工位或更多工位(可为以后的改进做准备)

带有红外数据传送功能的接触式工件自动测量探针(仅能与矢量控制主轴或定向主轴配合使用)

带线性测量系统或激光测量系统,可以测量刀长和刀具半径

| 直线轴系统 | ||

|---|---|---|

| 行程X/Y/Z | 500/500/400 mm | |

| 工作台尺寸 | 600 X 600 mm | |

| 驱动系统 | 数字直流伺服系统 | |

| 导轨形式 | 静压驱动,静压导轨 | |

| 最大工件重量 | 250kg | |

| 进给率 | 0.01-25米/分 | |

| 加速度 | 10米/秒2 | |

| 主轴系统: | ||

| 主轴形式: | 矢量主轴 | |

| 功率: | 6.4/11 KW | |

| 最大转速: | 36000/50000rpm | |

| 精度测量依据:VDI/DGQ3441 | ||

| 定位精度 | 1µm | |

| 重重复定位精度 | 0.6µm | |

| 分辨率 | 0.1µm | |

| 工件精度 | 2µm | |

| 可选主轴 | HSK25: 50000, 6.4 kW; HSK40: 42000, 11 kW |

|

| 刀库容量 | HSK25: 标准32刀位可选64或96; HSK40: 标准25刀位可选50或75 |

|

| 刀具直径 | 最大60mm | |

| 刀具长度 | 最大160mm | |

| 换刀时间 | 大约3秒 | |

| 切削对切削时间 | 大约5秒 | |

| 第四(A)/五(C)轴系统(数控分度头) | ||

| C轴 | 可360度连续转动 | |

| A轴 | -20度 至 +110度 | |

| 精度 | 小于等于4弧秒 | |

| 进给率C/A轴 | 800转/分钟 | |

| 自动化系统(附件) | ||

| 自动上料系统 | 可选择20到200工位或者更多工位 | |

| 最小空间 | 2850 X 3850 X 3140mm | |

| 重量 | 8100kg | |

| 控制系统 | Heidenhain iTNC530 | |

|

更多技术参数请见“下载”。 注: 上述指标因产品和技术的持续发展而发生改变时,恕不能及时另行通知。 |

||

|

|

|

|

|

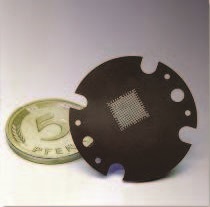

材料:树脂 半导体芯片探针卡;648 个孔,直径 0.06mm,深度0.5mm,孔距公差±2 µm;加工时间小于20分钟 |

材料:4级钛合金 加工10个斜孔,角度20o,直径0.1mm,深度1.7mm(17XD),表面粗糙度Ra0.2µm |

材料:陶瓷 5156个孔,直径0,13 mm;钻孔深度0.8mm;孔距公差±2 µm;每个孔加工时间7.8秒;一把刀完成 |

材料:头发 直径60µm;钻5个孔;钻孔直径30µm |

|

|

|

|

|

5轴联动加工 |

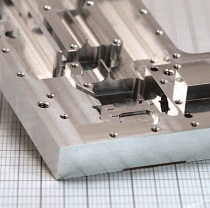

工模具加工 高精度,五轴联动加工硬钢;硬度60-62HRC;硬铣削最佳光洁度Ra0.036 |

注塑模具加工 硬钢的三轴和五轴铣;最少的手工抛光,最佳的表面质量 |

石墨电极加工 电极薄片壁厚:0.1mm; 电极薄片间距:0.2mm; 铣削加工,加工时间5分钟;要求机床极小的震动 |

|

|

|

|

| 内窥镜刀 材料:镍铬 5 轴加工,宽度1mm,长度4.5mm;12 把刀,加工时间14 分钟,要求;严格尺寸和优异的表面粗糙度 |

微量液体泵,涡轮 材料:Vespel树脂和陶瓷 最小涡轮直径0.7mm;轮廓精度2µm;5轴联动加工 |

精密零件的批量生产 五面加工,3班连续工作, 自动上下料。 案例:高速加工技术,公差 <5µm, 细微结构,严格的平行度和垂直度要求 |

叶轮 批量生产,五轴联动,工件自动上下料;铝,钛合金,钢件;最短的加工时间和最大的平衡精度 |

|

|

|

|

镜面铣削 精加工时间45分钟, 镜面粗糙度Ra0.0137µm |

光学 案例:车灯反射器原型 |

眼科人造晶体的轮廓加工 优异的尺寸精度和表面粗糙度 |

联系我们

| 北京 北京市朝阳区光华路7号 汉威大厦西区26层 电话:010-6561 3988 传真:010-6561 0278 http://dksh-machinery.com |

上海 上海市徐汇区虹梅路1535号 星联大厦2幢605-607 电话:021-5383 8811 传真:021-3367 8466 http://dksh-machinery.com |

成都 四川省成都市顺城大街8号 中环广场1座8楼802室 电话:028-8676 1111 传真:028-8676 1122 http://dksh-machinery.com |

| 广州 广州市中山六路218-222号 捷泰广场12楼1213-1215室 电话:020-8132 0662 传真:020-8132 0663 http://dksh-machinery.com |

西安 西安市西华门1号 凯爱大厦B-4-H 电话:029-8833 7412 传真:029-8833 7415 http://dksh-machinery.com |

香港 香港黄竹坑业兴街11号 南汇广场A座23楼 电话:+852 2880 9808 传真:+852 2369 1042 http://dksh-machinery.com |

1962年,德国科恩精密技术公司在慕尼黑创建,并且确立了其高科技产业精密零部件领先供应商的地位。

1981年,IBM的订单使科恩突破了其技术极限,当时全球的设备都不能达到IBM要求的精度。为了满足IBM的要求,科恩研发了自己的机器,这奠定了科恩各类成功机型的技术基础。科恩由此成为了高精度加工领域的专家,其加工精度精确到纳米级。

1987年,科恩微技术公司成立。1992年,科恩精密技术公司与科恩微技术公司合并形成了科恩微精技术公司。1999年公司又一次扩大了生产能力。2007年,工厂搬迁至德国Eschenlohe。

科恩公司已通过DIN EN ISO 9001质量体系认证以及DIN EN ISO 14001环境管理体系认证。