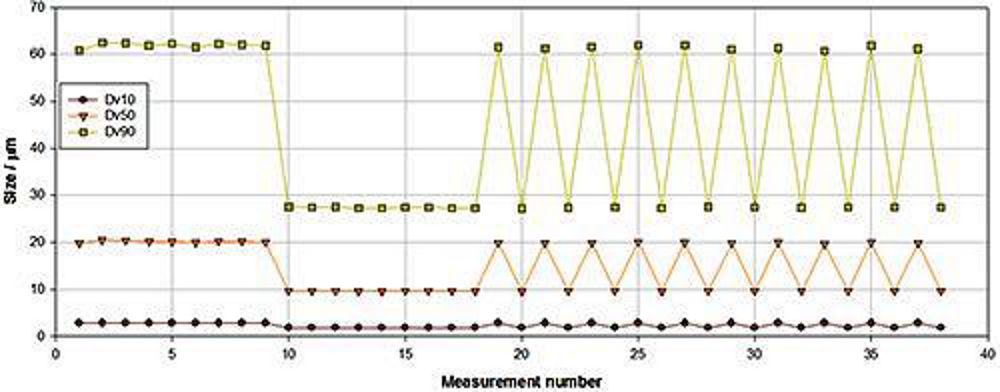

Percobaan terakhir dalam studi ini dirancang untuk menguji kontaminasi silang dalam pengukuran sistem kering. Hal ini diuji dengan membuat pengukuran berturut-turut pada dua sampel semen berbeda. Pengukuran dilakukan dengan menggunakan Mastersizer dan Aero disperser dengan hopper, dan tes ini sangat menarik terutama untuk laboratorium otomatis.

Proses pengujian dilakukan sebagai berikut; 10 pengulangan pengukuran dari sampel A, diikuti oleh 10 pengulangan pengukuran dari sampel B. Hal ini menjadi acuan untuk sampel A dan B. Dalam rangka percobaan dan simulasi situasi dimana kontaminasi silang mungkin terjadi, dibuat alternatif pengukuran sampel A dan sampel B. Parameter ukuran partikel (Dv10, Dv50 dan Dv90) diplot pada Gambar 6 untuk pengukuran awal sampel A dan sampel B, serta pengukuran secara bergantian untuk menguji kontaminasi.

Gambar 6 menunjukkan bahwa ukuran partikel tetap tidak terpengaruh dengan urutan pengukuran secara bergantian dan karena itu tidak ada kontaminasi silang antara pengukuran berturut-turut sampel A dan sampel B. Reproduksibilitas pengukuran secara berurutan adalah 1%, berdasarkan Dv50 diukur untuk masing-masing kelas, bahkan ketika melakukan pengukuran secara bergantian.

Dalam sebuah lab otomatisasi, software dapat memantau kebersihan sistem, tapi mungkin tidak mendeteksi efek kontaminasi silang yang tidak kentara. Percobaan ini menunjukkan bahwa hasil pengukuran bukan terpengaruh oleh kontaminasi silang. Hal ini akan memungkinkan pengguna untuk memiliki tingkat kepercayaan yang tinggi terhadap hasil yang diperoleh dari sistem otomatis.